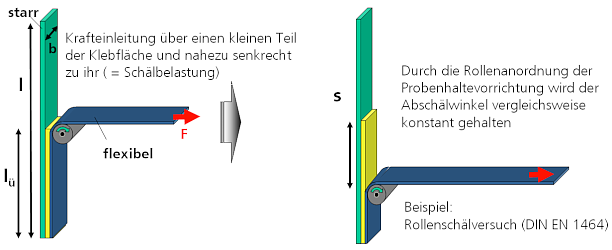

6.5.2 Rollenschälversuch

Abschälung eines dünnen Bleches (flexibles Fügeteil) mit konstantem Biegeradius: Krafteinleitung erfolgt nahezu senkrecht zur Klebefläche

b: Probenbreite (25mm)

l: Probenlänge (> 200mm)

lü: Klebschichtlänge (120mm)

s: Schälweg (> 115mm)

Nur für die Kombination eines starren mit einem flexiblen Fügeteil geeignet

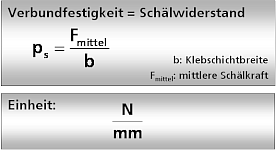

Berechnungsgrundlagen zur Bestimmung des Schälwiderstands:

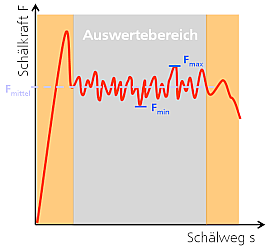

Schäldiagramm

Kraftverlauf im Auswertebereich → mittlere Schälkraft Fmittel

Ferner sind für den Auswertebereich der maximale Schälwiderstand und der minimale Schälwiderstand zu bestimmen (ps,max, ps,min)

Ermittelt wird der Schälwiderstand ps in kN/m (bzw. N/mm) als Durchschnittskraft je Probenbreiteneinheit, gemessen entlang der Klebfuge, die erforderlich ist, um die beiden Fügeteile kontinuierlich voneinander zu trennen.

- Die Probengeometrien für die jeweiligen Methoden sind genormt.

- Zulässige Toleranzen sind festgelegt; Abweichungen von der vorgegebenen Geometrie (z. B. bei Kunststoffen) sind anzugeben.

- Oberflächenvorbehandlung entsprechend den Angaben des Klebstoffherstellers oder der einschlägigen europäischen Norm (z. B. ISO 4588)

- Es sind mindestens fünf Messwerte zu ermitteln.

- Die Proben sind in einem der in ISO 291 festgelegten Normalklimate zu lagern und zu prüfen.

- Die Prüfgeschwindigkeit der Prüfmaschine beträgt z. B. beim Rollenschälversuch 100 mm/min.

- Aufzeichnung der Kraft als Funktion des Weges über den Schälweg; beim Keilspaltversuch wird der Rissfortschritt beurteilt.

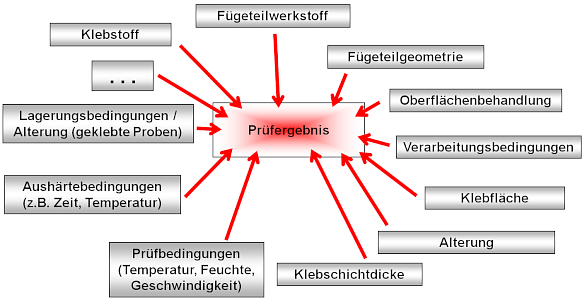

Einflüsse auf den Rollenschälversuch

Zur Vergleichbarkeit verschiedener Zugscherversuche müssen die Parameter der Prüfungen bekannt sein und dokumentiert werden.

Dazu zählen in erster Linie:

- Fügeteilmaterial und -geometrie

- Oberflächenbehandlung

- Klebstoff

- Klebstoffschichtdicke

- Aushärtetemperatur und -dauer

- Prüftemperatur

- Prüfgeschwindigkeit

- Bei Haftklebstoffen auch rel. Feuchte