2.3 Kunststoff

Kunststoffeigenschaften:

- Elektrischer Isolator

- Thermischer Isolator

- Z. T. flexibel, z. T. hochfest, spröde

- Eingeschränkte Temperaturbelastbarkeit

- Variable Einsatzgebiete (z. B. Verpackungen, Schläuche , Lichtschalter, Elektronikgehäuse)

- Ein herausragendes Merkmal von Kunststoffen ist, dass sich ihre technischen Eigenschaften wie Formbarkeit, Härte, Elastizität, Bruchfestigkeit, Temperaturbeständigkeit und chemische Beständigkeit durch die Wahl der Ausgangsmaterialien, Herstellungsverfahren und der Beimischung von Zusatzstoffen (Additiven) in weiten Grenzen variieren lassen.

- In der Regel sind Kunststoffe dadurch gekennzeichnet, dass sie

- thermisch und elektrisch isolieren

- z.T. recht flexibel,

- aber auch in ihrer Temperaturbelastbarkeit eingeschränkt sind.

Kunststoffklassen:

Als wesentliches Unterscheidungsmerkmal der Kunststoffe untereinander gilt ihr mechanisches und thermisches Verhalten, wodurch sich drei Kunststoffklassen ergeben.

| Thermoplaste | Duromere | Elastomere |

|---|---|---|

|

|

|

Quelle: Fraunhofer IFAM

Kunststoffklassen: Eigenschaften

Thermoplast:

Thermoplaste sind Kunststoffe, die durch Erwärmen zunächst weich und formbar werden und schließlich schmelzen. Da der Effekt umkehrbar ist, wird diese Eigenschaft ausgenutzt, um die Kunststoffe in die jeweils gewünschte Form zu bringen.

Eigenschaften: schmelzbar, schweißbar, quellbar, löslich, neigt zum Kriechen

Beispiele: PP (Polypropylen), PE (Polyethylen)

Duromer (Duroplast):

Duroplaste sind spröde, hochfeste Kunststoffe, die sich außerdem durch eine gute Temperaturbelastbarkeit auszeichnen.

Eigenschaften: nicht schmelzbar, nicht schweißbar, minimal quellbar, nicht löslich, temperaturstandfest, keine Kriechneigung

Beispiele: Melamin-Formaldehydharz, Epoxid, Bakelit

Elastomer:

Durch Druck oder Dehnung können Elastomere ihre Form verändern, nach Beendigung von Druck oder Dehnung nimmt das Elastomer wieder seine ursprüngliche Form an.

Eigenschaften: nicht schmelzbar, nicht schweißbar, quellbar, nicht löslich, hohe Kriechneigung

Beispiele: Kautschuk, Polyurethan, Silikon

Klebbarkeit von Kunststoffen

Die Klebbarkeit von Kunststoffen ist sehr unterschiedlich. Sie sollte mittels Testklebung vorher untersucht werden; gegebenenfalls muss eine geeignete Oberflächenbehandlung (siehe dort) ausgewählt werden.

Einfluss auf die Klebbarkeit

- Zusatzstoffe (Additive)

- Vorangegangene Verarbeitungsschritte, die z. B. zur Ausbildung einer kaum klebbaren Spritzhaut führen

Additive in Kunststoffen:

Additive oder Zusatzstoffe beeinflussen bestimmte Eigenschaften der Kunststoffe; sie können sich jedoch auch negativ auf die Klebbarkeit von Kunststoffen auswirken

- Weichmacher (zur Verbesserung der Verformungseigenschaften)

- Gleitmittel (zum Vermeiden von Reibung bei der Verarbeitung)

- Slipmittel (zur Verbesserung der fühlbaren Oberflächenbeschaffenheit)

- Trennmittel (zur Erleichterung der Entformung oder zur Verhinderung des Verklebens beim Aufstapeln)

- Antistatika (zur Vermeidung statischer Aufladung)

- Stabilisatoren (zur Verbesserung der Beständigkeit gegen Oxidation, Hydrolyse, UV-Strahlung, Wärme, Brand)

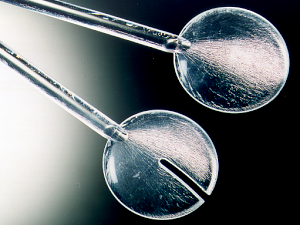

Spannungsrissproblematik bei Kunststoffen

Manchmal können bei Kunststoffen unter bestimmten Bedingungen spontan Risse, so genannte Spannungsrisse, auftreten.

Quelle: Fraunhofer IFAM

Spannungsrisse sind eine Besonderheit von thermoplastischen Kunststoffen. Dabei sind jedoch nicht alle Thermoplaste gleichermaßen von Spannungsrissen betroffen. Einige weisen eine recht hohe Neigung dazu auf, andere zeigen sie kaum.

Auch die spannungsrissauslösenden Medien sind je nach Kunststoff verschieden.

Spannungsrissproblematik bei Kunststoffen:

- Spannungsrisse treten bei gleichzeitigem Einwirken von Spannungen und einem spannungsrissfördernden Medium hauptsächlich bei Thermoplasten auf.

- Spontanes, nicht vorhersagbares Auftreten der Risse

- Zuerst werden an der Oberfläche beginnende Haarrisse durch Lichtreflexionen sichtbar.

- Bei weiterer Beanspruchung wachsen die Haarrisse bis zu echten, klaffenden Rissen und bis zum Bruch.

Spannungsrissfördernde Medien:

– Welches Medium Spannungsrisse begünstigt, hängt stark vom jeweiligen Kunststoff ab. –

Möglich sind:

- Lösemittel, die auch zur Feinreinigung eingesetzt werden (z. B. Alkohole wie Isopropanol)

- Waschaktive Substanzen in wässrigen Reinigern

- Klebstoffe (z. B. Härterbestandteil von Epoxiden, Bestandteil der MMA-Klebstoffe)

- Primer

Spannungsrissbildung wird u. a. gefördert durch:

- Hohe Zugspannungen

- Steigende Eigen– und Abkühlspannungen

- Lange Einwirkdauer des spannungsrissfördernden Mediums

- Hohe Temperaturen

- Mechanische Oberflächenvorbehandlung (→Spannung)