4.5.3 Polymerisationsklebstoffe

Polymerisationsklebstoffe: Cyanacrylate (Sekundenklebstoff)

Allgemeine Beschreibung

- Einkomponentenklebstoff (1K)

- Aushärtung beginnt durch Kontakt mit Feuchtigkeit

- Aushärtung zum Thermoplast

Physikalische Eigenschaften des unausgehärteten Klebstoffes:

- Sehr dünnflüssig; modifizierte Systeme: gelartig

Verarbeitung:

- Manuelle, halbautomatisierte oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- Klebschichtdicken: bei sehr dünnflüssigen Produkten oft nur bis 0,05 mm: gelartige Systeme: bis 0,2 mm

- Fixierung bis zur Handfestigkeit

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

Auslösung der Härtung:

- Feuchtigkeit auf der Oberfläche bzw. Luftfeuchtigkeit

- Feuchtigkeit auf Fügeteiloberflächen

- Kontakt mit basischen Oberflächen, z. B. bestimmte Gläser

- Saure Beimischungen oder saure Oberflächen verzögern oder verhindern die Härtung.

- Luftfeuchtigkeit (40 – 80 % rel. Feuchte)

- Handfestigkeit innerhalb Sekunden; Endfestigkeit nach 24 h

- Bei mehr als 80 % rel. Feuchte oder stark basischen Oberflächen: Gefahr der Schockhärtung; führt zur reduzierten Festigkeiten auf Grund von Spannungen in der Klebschicht

Sekundenklebstoff: Typische Eigenschaften des ausgehärteten Klebstoffes

- Mittlere bis hohe Festigkeiten

- Sehr spröder Klebstoff, geringe Bruchdehnung

- Typische Dauereinsatztemperatur bis 80 °C

- Geringe Feuchtigkeitsbeständigkeit

Beachten:

- Vor dem Kleben müssen die Fügeteile akklimatisiert werden, was wegen Kondenswassers auf den Fügeteilen wichtig ist und zur ungewünschten Schockhärtung des Klebstoffs führen kann.

- Schockhärtung vermeiden

- Nach Härtung: feuchtigkeits- und temperaturempfindlich

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.

Polymerisationsklebstoffe: Methylmethacrylat-Klebstoffe (MMA-Klebstoffe)

Allgemeine Beschreibung

- 2-Komponentenklebstoff: Harz inklusive Beschleuniger und Härter

- Aushärtung zum Duromer; einige MMA-Klebstoffe härten zum Thermoplast aus

Physikalische Eigenschaften des unausgehärteten Klebstoffe:

- Flüssig bis pastös

Verarbeitung:

- Manuelle, halbautomatisierte oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- Klebschichtdicke: unterschiedlich, je nach Verarbeitungsverfahren: AB-Verfahren: 0,2 – 0,4 mm, Härtelackverfahren: 0,15 – 0,25 mm

- Verarbeitungsverfahren: A/B-Verfahren, Härtelackverfahren (No-Mix), herkömmliche 2K-Verarbeitung: Doppelkartsuchen, direkter Härterzusatz

- Handfestigkeit nach einigen Minuten erreicht; Endfestigkeit nach Stunden

- Wärmezufuhr während der Aushärtung nicht sinnvoll

- Fixierung bis zur Endfestigkeit

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

A/B-Verfahren

A/B-Verfahren

- Ziel: Vereinfachung der Verarbeitung aufgrund leicht handhabbarer 1:1 Mischungen anstelle von schwierig einstellbaren Mischungsverhältnissen (z. B. 100:3); Vermeidung der Topfzeit

- Prinzip: Verwendung von zwei Komponenten A und B im Verhältnis 1:1, die getrennt auf die Fügeteile aufgebracht werden und erst nach dem Fügen (Verpressen) miteinander reagieren oder konventionell vor Auftrag vermischt werden

- Applikation: Auftrag von Komponente A auf Fügeteil A und Komponente B auf Fügeteil B; oder maschineller Auftrag beider Komponenten übereinander geschichtet bzw. nebeneinander auf Fügeteil A; oder durch Auftrag der Mischung

- Komponente A: MMA-Monomer und Beschleuniger, meist ca. 6 Monate lagerfähig

- Komponente B: MMA-Monomer und eine für die Gesamtmenge (A+B) ausreichende Härtermenge. Lagerfähigkeit ebenfalls ca. 6 Monate.

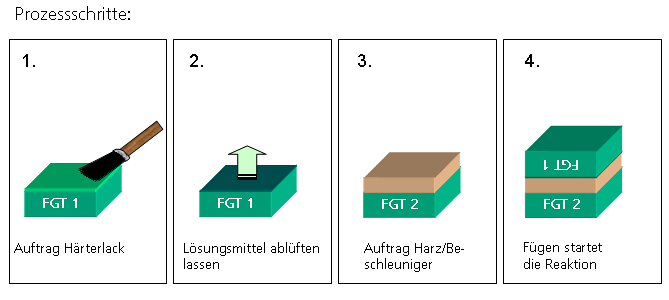

A/B-Verfahren, Härtelackverfahren (No-Mix-Verfahren)

A/B-Verfahren, Härtelackverfahren (No-Mix-Verfahren)

- Ziel: Vereinfachung der Verarbeitung durch Wegfall von Mischungsvorgängen; Vermeidung der Topfzeit

- Prinzip: Aufbringen des Härters als Härterlack auf Fügeteil A, Aufbringen von Harz und Beschleuniger auf Fügeteil B, Reaktion und Aushärtung nach dem Fügen

- Härterlack: Lösung des Härters in einem leichtflüchtigen Lösemittel

- Verarbeitung: Nach Aufbringen (z. B. Aufsprühen oder -pinseln) des Härterlacks und kurzer Ablüftphase ist das Fügeteil ohne Verminderung der Reaktivität z.T. mehrere Wochen lagerstabil; maximale Klebschichtdicken: 0,3 – 0,4 mm aufgrund einseitig fortschreitender Polymerisation

Typische Eigenschaften des ausgehärteten Klebstoffes

- Hochfest

- Relativ flexibel, mittlere Bruchdehnung

- Dauereinsatztemperatur bis ca. 100 °C, kurzzeitig bis 180 °C

Beachten:

- Mischungsverhältnis einhalten

- Nicht Beschleuniger und Härter mischen: Explosionsgefahr!

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.

Polymerisationsklebstoffe: Anaerob härtende Klebstoffe

Anaerob härtender Klebstoff: Allgemeine Beschreibung

- Einkomponentenklebstoff (1K)

- Aushärtung unter Luftabschluss und Metallkontakt (Kupfer oder Eisen)

- Aushärtung zum Duromer

Physikalische Eigenschaften des unausgehärteten Klebstoffes:

- Flüssig

Verarbeitung:

- Manuelle, halbautomatisierte oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- 1K-Verarbeitung

- Härtung durch Metallkontakt (Kupfer oder Eisen) sowie Sauerstoff-Abschluss

- Klebstoffschichtdicke: 0,02 – 0,3 mm

- Geometrie muss Sauerstoffabschluss garantieren (z. B. Welle-Nabe-Verbindung, Schraubensicherung)

- Aktive Oberflächen liefern benötigte Metallionen; bei passiven Oberflächen (Kunststoffe, Edelstahl): Verwendung eines Aktivators

- Endfestigkeit nach 3 bis 24 Stunden

- Fixierung bis zur Handfestigkeit

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

Typische Eigenschaften des ausgehärteten Klebstoffes

- Verschiedene Klebstoffsysteme mit unterschiedlichen Festigkeiten (niedrig-, mittel-, hochfest), je nach Bedarf

- Dauereinsatztemperatur – 60 °C bis max. 150 °C, kurzzeitig bis 180 °C

- Hohe Stoß- und Vibrationsfestigkeit

- Sehr gute Beständigkeit gegen Öle, Lösemittel und Feuchtigkeit

- Hochfeste Systeme nur bei Temperaturen von 300 – 400 °C demontierbar

Beachten:

- Sauerstoffabschluss durch entsprechende Geometrie garantieren

- Metallkontakt sicherstellen oder Aktivator verwenden

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.

Polymerisationsklebstoffe: Strahlenhärtbare Acrylate

Allgemeine Beschreibung

- 1K-Verarbeitung

- Aushärtung durch Licht bestimmter Wellenlänge; meist UV-Licht

- Aushärtung zum Thermoplast; seltener zum Duromer

Physikalische Eigenschaften des unausgehärteten Klebstoffes:

- Flüssig

Verarbeitung:

- Manuelle, halbautomatisierte oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- Aushärtung erfolgt durch Licht einer bestimmtem Wellenlänge; meist UV-Licht

- Licht wird während der kompletten Härtung benötigt

- Klebschichtdicke: 0,1 – 0,5 mm

- Lichtdosis beachten; kein Überhärten möglich, aber Abbaureaktionen bei massiver Überschreitung der optimalen Dosis

- Härtungsdauer: zwischen 1 s und einigen Minuten

- Mindestens ein strahlungsdurchlässiges Fügeteil erforderlich

- Fixierung bis zur Handfestigkeit

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

Typische Eigenschaften des ausgehärteten Klebstoffes

- Mittel- bis hochfest

- Unterschiedliche Flexibilitäten je nach Rohstoff

- Relativ schlagfest

- Dauereinsatztemperatur von – 30 °C bis ca. 120 °C, kurzzeitig auch darüber

- Bei einigen Anwendungen (z. B. Glaskleben) Nachhärtung durch Sonnenlicht

Beachten:

- Mindestens ein Fügeteil muss für die zur Härtung notwendigen Strahlen durchlässig sein.

- Strahlendosis abhängig von z. B.: Klebstoffprodukt, Klebschichtdicke, Fügeteilwerkstoff und -dicke, Strahlenquelle und Abstand Strahlenquelle/Klebschicht

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.

Polymerisationsklebstoffe: Lichtaktivierbare Epoxide

Allgemeine Beschreibung

- 1K-Verarbeitung

- Start der Aushärtung durch Licht bestimmter Wellenlänge; meist UV-Licht

- Aushärtung zum Duromer

Physikalische Eigenschaften des unausgehärteten Klebstoffes:

- Flüssig

Verarbeitung:

- Manuelle, halbautomatisiert oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- Klebschichtdicke: 0,1 – 0,5 mm

- Aushärtung durch Licht einer bestimmten Wellenlänge; meist UV-Licht

- Ablauf der Aushärtung: 3 – 60 s Belichtung (Lichtaktivierung), danach bis zu 24 h Aushärtung ohne Bestrahlung (Dunkelreaktion)

- Beschleunigung und erhöhte Festigkeiten durch wärmeunterstützte Härtung; z. T. nachtempern erforderlich

- Strahlendosis beachten

- Kleben strahlendurchlässiger Fügeteile: Lichtaktivierung und Dunkelreaktion in der Klebfuge

- Kleben strahlenundurchlässiger Fügeteile: Lichtaktivierung vor dem Fügen; Dunkelreaktion nach dem Fügen

- Fixierung bis zur Handfestigkeit

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

Typische Eigenschaften des ausgehärteten Klebstoffes

- Hochfest

- Spröde, geringe Bruchdehnung

- Dauereinsatztemperatur – 30 bis max. + 120 °C; kurzzeitig bis 180 °C

- Sehr gute Beständigkeit gegen Öle, Lösemittel und Feuchtigkeit

Beachten:

- Strahlendosis einhalten

- Strahlendosis abhängig vom Klebstoffprodukt, von der Strahlenquelle und vom Abstand Strahlenquelle/Klebschicht

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.

Polymerisationsklebstoffe: Ungesättigte Polyester

Allgemeine Beschreibung

- Zweikomponentenklebstoff (2K)

- Harz enthält Styrol (Lösemittel); während der Aushärtung verdunstet dies teilweise

- Aushärtung zum Duromer

Physikalische Eigenschaften des unausgehärteten Klebstoffes:

- Flüssig bis pastös

Verarbeitung

- Manuelle, halbautomatisierte oder automatisierte Verarbeitung

- Bevorzugte Anlagentechnik ist über den Klebstoffhersteller zu erfragen

- Verarbeitungstemperatur: Raumtemperatur

- Normaler Anpressdruck

- Klebstoffschichtdicke: 0,2 – 0,5 mm

- 2K-Verarbeitung

- Raumtemperaturhärtend mit Katalysator oder warmhärtend im Ofen

- Anpassung des Aushärteverlaufs durch Variation der Zusatzmengen an Beschleuniger und Inhibitor

- Relativ hoher Schwund beim Aushärten

- Fixierung bis zur Handfestigkeit bzw. während des gesamten Ofenprozesses

- Arbeits- und Umweltschutz ist entsprechend anzuwenden (Allgemeines: s. Kapitel 7; Details: s. Sicherheitsdatenblatt)

Ungesättigter Polyester: Typische Eigenschaften des ausgehärteten Klebstoffes

- Hochfest

- Relativ flexibel (geringer als PUR)

- Max. Dauereinsatztemperatur bis ca. 140 °C

- Hohe Dauerschwingfestigkeit

Beachten:

- Mischungsverhältnis einhalten

- Gründliches Mischen unbedingt erforderlich, aber Blasenbildung ist zu vermeiden

- Verarbeitungszeit/Topfzeit abhängig von der Umgebungstemperatur, der Ansatzmenge und dem Klebstoffsystem

- Beim Überschreiten der Verarbeitungszeit: Klebstoff, der noch nicht aufgetragen wurde, nicht weiter verarbeiten, sondern entsorgen!

- Nach Überschreiten der Verarbeitungszeit keine Korrektur der geklebten Fügeteile mehr zulässig

- Temperaturbelastbarkeit der Fügeteile vor Aushärtung (Ofen) überprüfen

- Aufheiz- und Abkühlzeiten der Fügeteile beachten, diese Zeit muss zur Aushärtungszeit des Klebstoffes dazu gerechnet werden

→ Vorsicht bei dicken Fügeteilen - Heiztemperatur bezieht sich auf die Temperatur in der Klebfuge

→ Vorsicht bei dicken Fügeteilen - Beim Aufheizen und Abkühlen können Spannungen im Klebverbund auftreten.

Bei Produktfragen siehe technisches Datenblatt oder Klebstoffhersteller kontaktieren.