8.4.1 Typische Auftragsfehler

Typische Auftragsfehler

- Schleppfehler

- Verzögerter Dosierstart, verfrühtes Dosierende

- Anfangsklecks

- Überhängender Klebstofffaden bei Dosierende

- Hohlgezogene Raupe

- „Schwingende“ Raupe

Schleppfehler

Klebstoffauftrag folgt nicht der vorprogrammierten Bahn

Abhängig von:

- Verfahrgeschwindigkeit

- Größe von Radien

- Abstand der Dosierspitze

- Klebstoff (Benetzung, Viskosität)

- Oberflächenzustand der Fügeteile

Abhilfe:

- Feinjustierung (Programmierung)

Verzögerter Dosierstart, verfrühtes Dosierende:

Start des Raupenauftrags ist abhängig von:

- Der Viskosität

- Dem Vordruck

- Dem Abstand des Dosierspitze zum Bauteil

Die Steuerung muss „abwarten“, bis der Anfang der Raupe das Bauteil erreicht.

Ebenso muss der Dosiervorgang entsprechend vor dem Erreichen des Endpunktes abgebrochen werden.

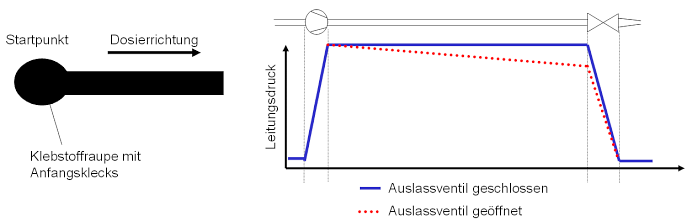

Anfangsklecks

Ursache: Druckabfall bei Dosierbeginn

Am Ende eines Dosiervorgangs schließt das Auslassventil und die Förderpumpe stoppt. Daraufhin erfolgt entlang der Leitungslänge ein Druckausgleich. Im Moment des erneuten Öffnen des Auslassventil befindet sich der Klebstoff dort also unter einem höheren Druck als bei laufender Applikation, sodass zunächst kurzfristig „zu viel“ Klebstoff ausgetragen wird. Der Effekt wird ggf. noch durch Anfahrverzögerung des Roboters verstärkt.

Verstärkt wird der Effekt auch durch Luft im System (unzureichende Entlüftung bei Fasswechsel) oder nicht ausreichend dimensionsstabile Schlauchleitungen.

Abhilfe:

- Leitungslänge zwischen Pumpe und Auslass minimieren

- Dosierbeginn aus der Vorfahrbewegung heraus

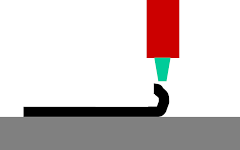

Überhängender Klebstofffaden bei Dosierende:

Abhilfe: „Snuff-Back“-Ventil:

Schließbewegung erzeugt leichtes Vakuum in der Auslassnadel

→ Klebstoff wird zurück in die Dosierspitze gezogen

→ sauberer Fadenabriss

Hohl gezogene Klebstoffraupe

Ursache: Lufteinschlüsse bei zu hoher Auftragsgeschwindigkeit; vor allem bei hochviskosen Klebstoffen

Abhilfe: Auftragsgeschwindigkeit vermindern

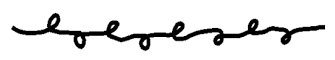

„schwingende“ Raupe

Ursache:

- Abstand Dosierspitze-Bauteil zu groß

- evtl. Dosierspitze verschmutzt

Abhilfe:

- Abstand verringern (Neuprogrammierung von Bahnpunkten)

- Dosierspitzen regelmäßig überprüfen und ggf. austauschen